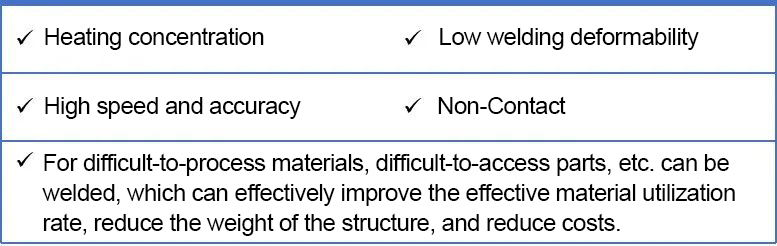

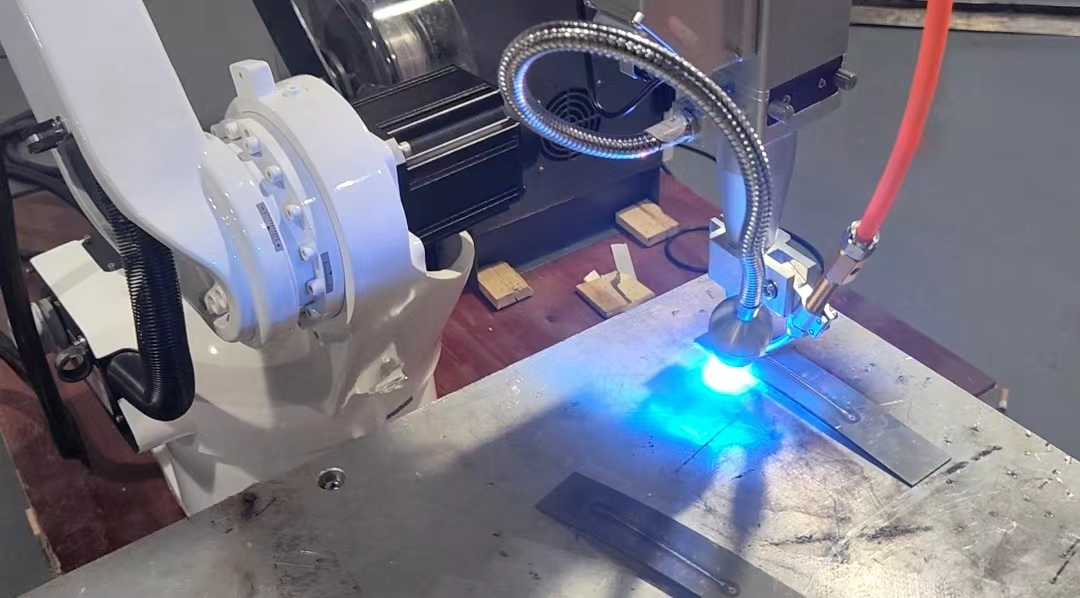

Teknologi penyambungan laser, atau teknologi kimpalan laser, menggunakan pancaran laser berkuasa tinggi untuk memfokus dan mengawal penyinaran permukaan bahan, dan permukaan bahan menyerap tenaga laser dan menukarkannya kepada tenaga haba, menyebabkan bahan menjadi panas dan cair secara tempatan , diikuti dengan penyejukan dan pemejalan untuk mencapai penyatuan bahan homogen atau tidak serupa.Proses kimpalan laser memerlukan ketumpatan kuasa laser sebanyak 104ke 108W/cm2.Berbanding dengan kaedah kimpalan tradisional, kimpalan laser mempunyai kelebihan berikut.

Teknologi penyambungan laser, atau teknologi kimpalan laser, menggunakan pancaran laser berkuasa tinggi untuk memfokus dan mengawal penyinaran permukaan bahan, dan permukaan bahan menyerap tenaga laser dan menukarkannya kepada tenaga haba, menyebabkan bahan menjadi panas dan cair secara tempatan , diikuti dengan penyejukan dan pemejalan untuk mencapai penyatuan bahan homogen atau tidak serupa.Proses kimpalan laser memerlukan ketumpatan kuasa laser sebanyak 104ke 108W/cm2.Berbanding dengan kaedah kimpalan tradisional, kimpalan laser mempunyai kelebihan berikut.

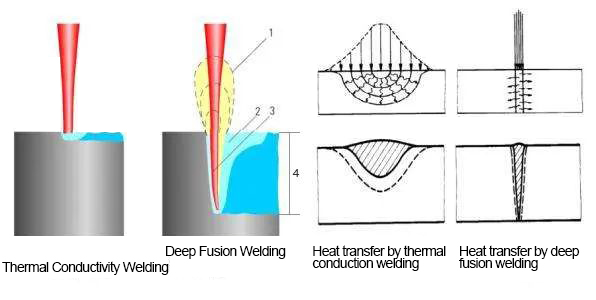

1-awan plasma, 2-bahan lebur, 3-lubang kunci, 4-kedalaman pelakuran

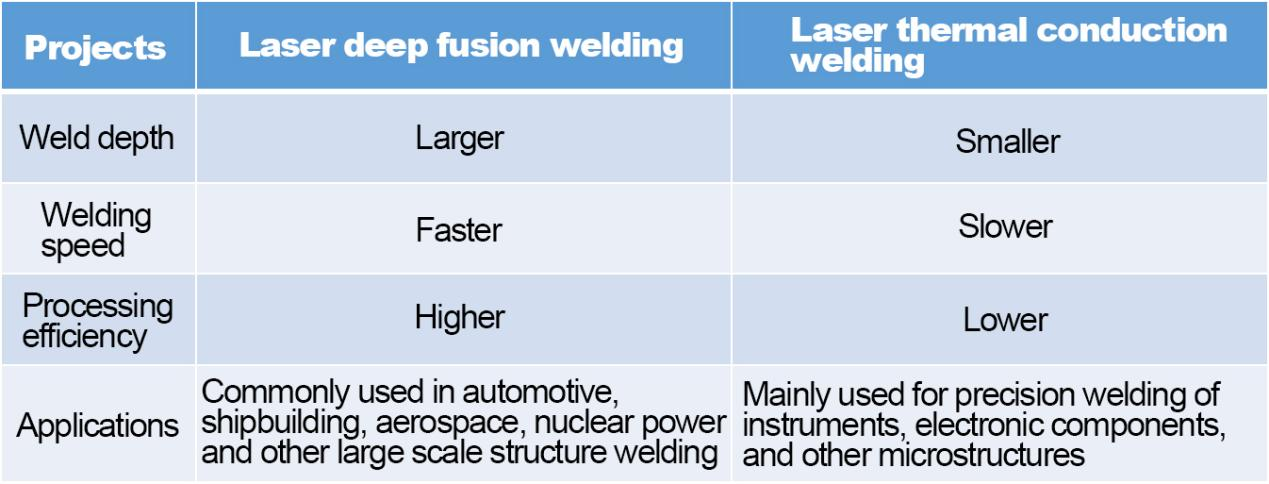

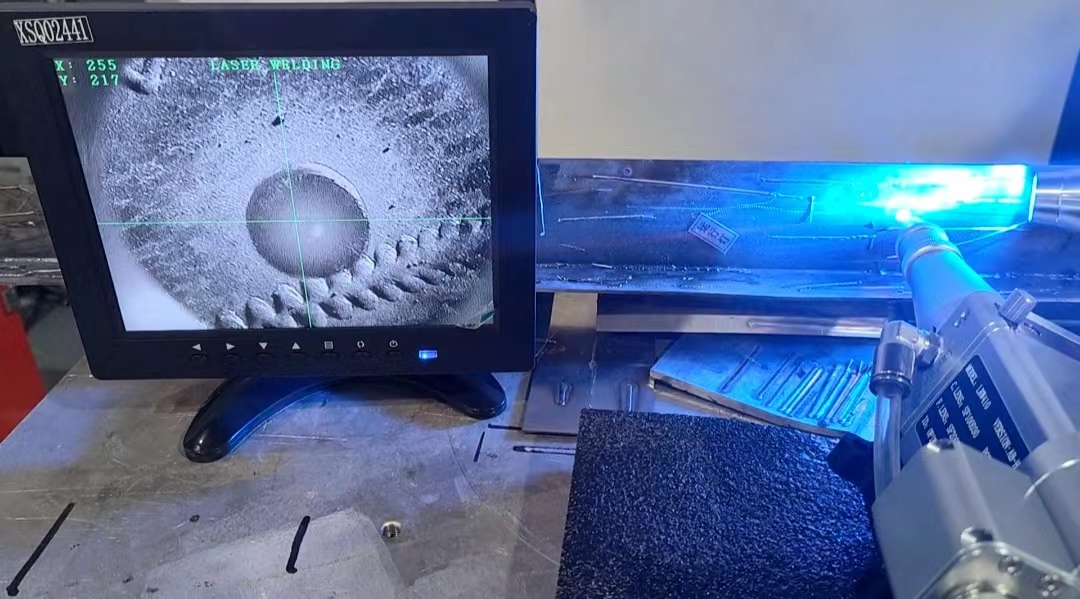

Oleh kerana kewujudan lubang kunci, pancaran laser, selepas menyinari bahagian dalam lubang kunci, akan meningkatkan penyerapan laser oleh bahan dan menggalakkan pembentukan kolam lebur selepas penyebaran dan kesan lain, kedua-dua kaedah kimpalan dibandingkan seperti berikut.

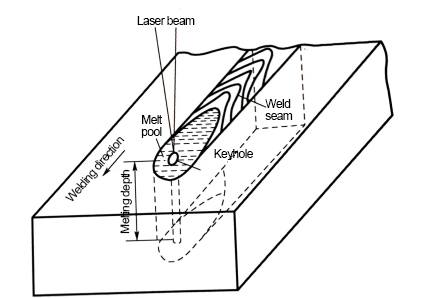

Angka di atas memberikan proses kimpalan laser bahan yang sama dan sumber cahaya yang sama, mekanisme penukaran tenaga hanya dilakukan melalui lubang kunci, lubang kunci dan logam cair berhampiran dinding lubang bergerak dengan pendahuluan pancaran laser, logam cair menggerakkan lubang kunci dari udara yang ditinggalkan untuk mengisi dan selepas pemeluwapan, membentuk jahitan kimpalan.

Jika bahan yang akan dikimpal adalah logam yang tidak serupa, kewujudan perbezaan sifat terma akan memberi kesan yang besar kepada proses kimpalan, seperti perbezaan takat lebur, kekonduksian haba, kapasiti haba tentu, dan pekali pengembangan bahan yang berbeza, mengakibatkan dalam tegasan kimpalan, ubah bentuk kimpalan, dan perubahan dalam keadaan penghabluran logam sambungan yang dikimpal, menyebabkan penurunan dalam sifat mekanikal kimpalan.

Oleh itu, mengikut ciri-ciri berbeza adegan kimpalan, proses kimpalan telah membangunkan kimpalan pengisi laser, pematerian laser, kimpalan laser dwi-rasuk, kimpalan komposit laser, dll.

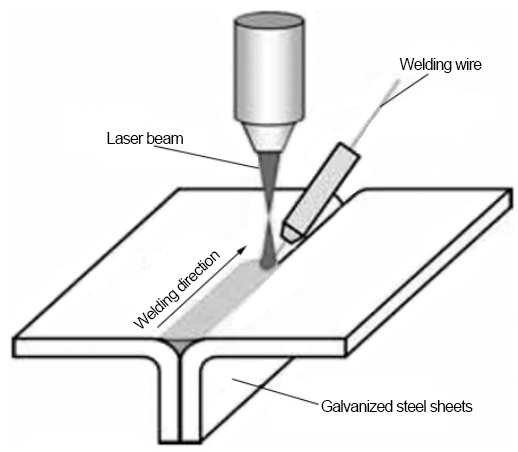

Kimpalan Pengisian Wayar Laser

Dalam proses kimpalan laser aloi aluminium, titanium dan tembaga, disebabkan oleh penyerapan cahaya laser yang rendah (<10%) dalam bahan-bahan ini, plasma yang dihasilkan foto mempunyai perisai tertentu cahaya laser, jadi mudah untuk membentuk percikan dan membawa kepada penjanaan kecacatan seperti keliangan dan retak.Di samping itu, kualiti kimpalan juga terjejas apabila jurang antara bahan kerja lebih besar daripada diameter titik semasa sputtering plat nipis.

Dalam menyelesaikan masalah di atas, hasil kimpalan yang lebih baik boleh diperolehi dengan menggunakan kaedah bahan pengisi.Pengisi boleh menjadi wayar atau serbuk, atau kaedah pengisi pra-tetap boleh digunakan.Disebabkan tempat fokus yang kecil, kimpalan menjadi lebih sempit dan mempunyai bentuk sedikit cembung pada permukaan selepas bahan pengisi digunakan.

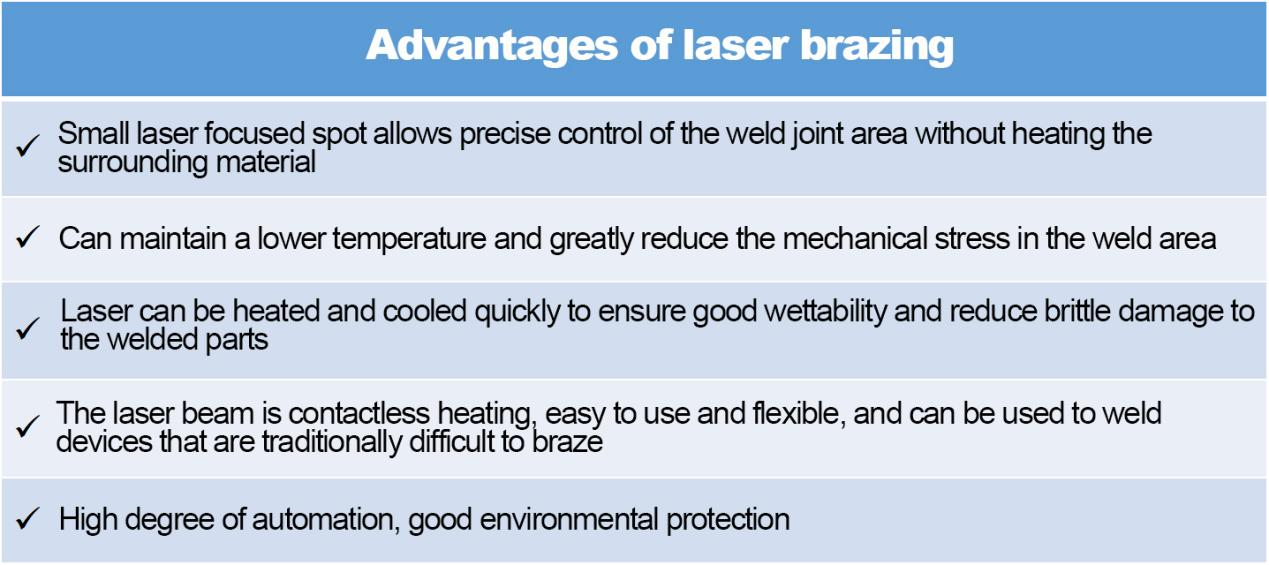

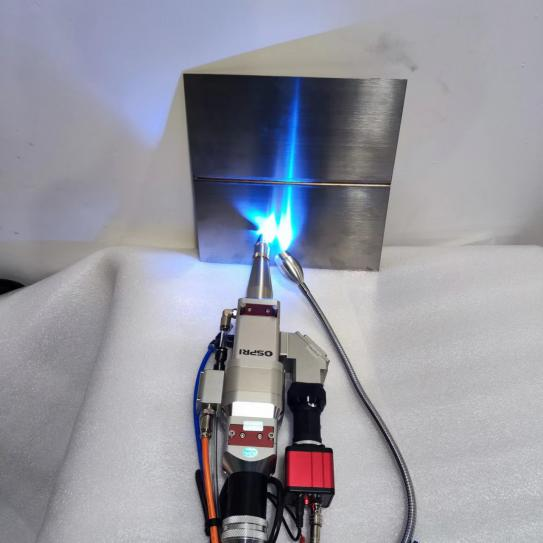

Pateri Laser

Tidak seperti kimpalan gabungan, yang mencairkan dua bahagian yang dikimpal pada masa yang sama, pematerian menambah bahan pengisi dengan takat lebur yang lebih rendah daripada bahan asas ke permukaan kimpalan, mencairkan bahan pengisi untuk mengisi jurang pada suhu yang lebih rendah daripada lebur bahan asas. titik dan lebih tinggi daripada takat lebur bahan pengisi, dan kemudian terpeluwap untuk membentuk kimpalan pepejal.

Brazing sesuai untuk peranti mikroelektronik sensitif haba, plat nipis dan bahan logam yang tidak menentu.

Selanjutnya, ia boleh diklasifikasikan lagi sebagai pematerian lembut (<450 °C) dan pematerian keras (>450 °C) bergantung pada suhu di mana bahan pematerian dipanaskan.

Kimpalan Laser Rasuk Dwi

Kimpalan dwi-rasuk membolehkan kawalan masa dan kedudukan penyinaran laser yang fleksibel dan mudah, dengan itu melaraskan pengagihan tenaga.

Ia digunakan terutamanya untuk kimpalan laser aloi aluminium dan magnesium, kimpalan plat sambatan dan pusingan untuk kereta, pateri laser dan kimpalan gabungan dalam.

Rasuk berganda boleh diperolehi dengan dua laser bebas atau dengan membelah rasuk dengan pembahagi rasuk.

Kedua-dua pancaran boleh menjadi gabungan laser dengan ciri domain masa yang berbeza (berdenyut vs berterusan), panjang gelombang yang berbeza (inframerah pertengahan vs. panjang gelombang yang boleh dilihat) dan kuasa yang berbeza, yang boleh dipilih mengikut bahan yang diproses.

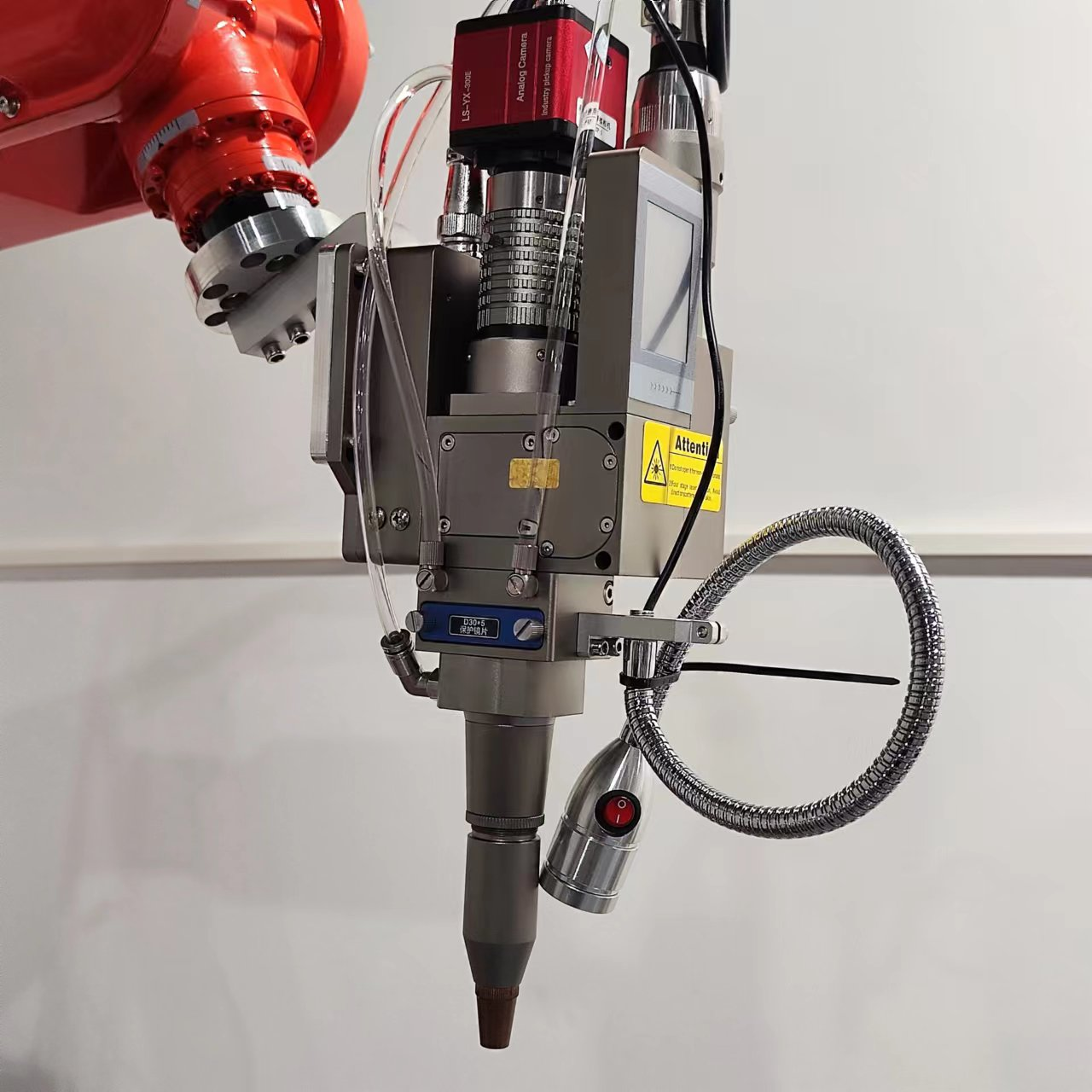

4. Kimpalan Komposit Laser

Oleh kerana penggunaan pancaran laser sebagai satu-satunya sumber haba, kimpalan laser sumber haba tunggal mempunyai kadar penukaran tenaga yang rendah dan kadar penggunaan, antara muka pelabuhan bahan asas kimpalan mudah untuk menghasilkan salah jajaran, mudah menghasilkan liang dan retak dan kekurangan lain, untuk menyelesaikan masalah ini, anda boleh menggunakan ciri pemanasan sumber haba lain untuk meningkatkan pemanasan laser pada bahan kerja, biasanya dipanggil kimpalan komposit laser.

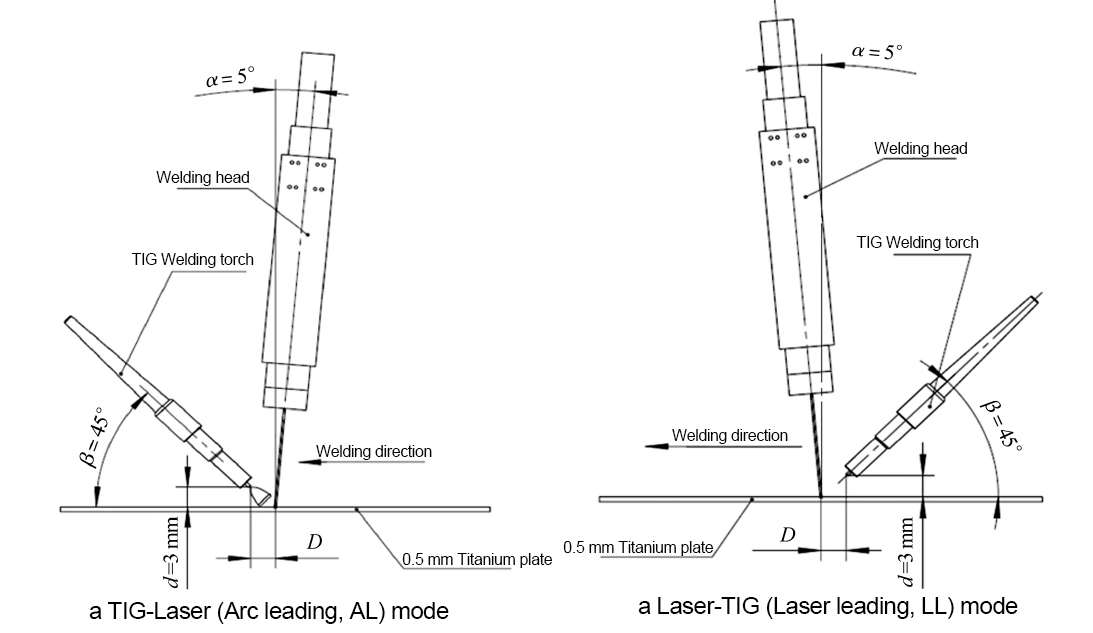

Bentuk utama kimpalan komposit laser ialah kimpalan komposit laser dan arka elektrik, kesan 1 + 1 > 2 adalah seperti berikut.

selepas pancaran laser berhampiran arka yang digunakan,ketumpatan elektron berkurangan dengan ketara, awan plasma yang dihasilkan oleh kimpalan laser dicairkan, yangboleh membuat kadar penyerapan laser bertambah baik, manakala arka pada bahan asas pemanasan awal akan meningkatkan lagi kadar penyerapan laser.

2. penggunaan tenaga yang tinggi bagi arka dan jumlahnyapenggunaan tenaga akan meningkat.

3, kawasan tindakan kimpalan laser adalah kecil, mudah menyebabkan salah jajaran pelabuhan kimpalan, manakala tindakan haba arka adalah besar, yang bolehmengurangkan ketidaksejajaran pelabuhan kimpalan.Pada masa yang sama,kualiti kimpalan dan kecekapan arka dipertingkatkandisebabkan oleh kesan pemfokusan dan panduan pancaran laser pada arka.

4, kimpalan laser dengan suhu puncak yang tinggi, zon terjejas haba yang besar, kelajuan penyejukan dan pemejalan yang cepat, mudah untuk menjana retak dan liang;manakala zon terjejas haba arka adalah kecil, yang boleh mengurangkan kecerunan suhu, penyejukan, kelajuan pemejalan,boleh mengurangkan dan menghilangkan penjanaan pori-pori dan rekahan.

Terdapat dua bentuk biasa kimpalan komposit laser-arka: kimpalan komposit laser-TIG (seperti ditunjukkan di bawah) dan kimpalan komposit laser-MIG.

Terdapat juga bentuk kimpalan lain seperti laser dan arka plasma, laser dan kimpalan kompaun sumber haba induktif.

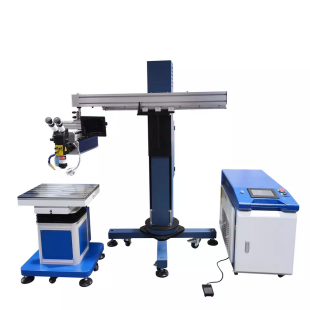

Mengenai MavenLaser

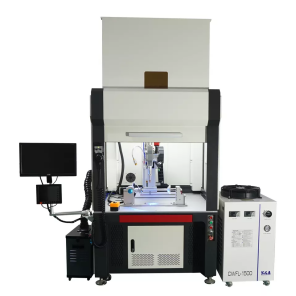

Maven Laser ialah peneraju aplikasi perindustrian laser di China dan pembekal berwibawa bagi penyelesaian pemprosesan laser global.Kami amat memahami trend pembangunan industri pembuatan, sentiasa memperkayakan produk dan penyelesaian kami, berkeras untuk meneroka integrasi automasi, maklumat dan kecerdasan dengan industri pembuatan, menyediakan peralatan kimpalan laser, peralatan penandaan laser, peralatan pembersihan laser dan perhiasan emas dan perak laser peralatan pemotongan untuk pelbagai industri termasuk siri kuasa penuh, dan terus mengembangkan pengaruh kami dalam bidang peralatan laser.

Masa siaran: Jan-13-2023